广西通利昌物资设备有限责任公司

联系人:黄颜庆(总经理)

电 话:0771-3958260 13517712229

传 真:0771-3958539

邮 箱:1340069788@qq.com

网 址:www.tonglichang.com

地 址:南宁市秀安路15号虎邱城北钢材市场K49-2号

如果球墨铸铁管出现裂纹缺陷,可能会对质量和后期的使用造成一定的影响,那么在生产过程中我们该如何查找原因呢?又该如何预防呢?下面一起随广西球墨管小编来了解下:

一、影响裂纹产生的因素

1)管模转速过高。管模转速过高,造成管壁往向成分偏析严重,铁液浇入管模后,因过高的管模转速产生的较大离心力会使结晶过程中铁液冲破结晶外壳形成轴向热裂纹,加上轴向流槽铁液流量的不稳定性,铁液在快速的冷却过程中,质量不均匀,产生环裂。

2)冷却速度不均。在小口径铸铁管的浇注过程中,因流槽振动溅出铁液,少量溅出铁液在浇注前被离心旋转成铁环,正常浇注的铁液覆盖其上时,导致局部传热条件远不如周围铁液而出现热接点现象即周围铁液已完全凝固,而该处铁液正处于固液两相区,从而导致周围铸铁管收缩量全部集中于此而造成开裂。

3)退火炉前设备影响。经过急冷后的球墨铸铁管,金相组织中有30%~50%的共晶渗碳体产生管体断面呈“白口化”状态,脆性大,韧性差。DN300mm铸管退火后的纵向裂纹进行观察,发现裂纹长度均在500mm以内部位在离承口500mm插口1200mm附近,而这两个部位正好是管子与轨道接触处,后又发现DN500mm管子滚至退火炉前“V”型槽处时,承口500mm处有直接撞击形成的裂纹,从而可判定这两处裂纹为炉前轨道设计不当造成。

4)球化效果不佳。对炉后压痕裂纹管进行宏观观察和微观金相分析,铸铁管银灰色断口上分布着芝麻大小的黑斑点或断口呈灰黑色粗晶粒,球化等级均在4级以上,石墨呈变异的团块状蠕虫状片状和厚虫状,可以判定为球化不良或球化衰退所至。

5)铁液成分的影响。碳和硅两个元素对球墨铸铁的性能有很大影响,不同的含碳量直接影响铸态组织及铁液流动性;硅是促进石墨化的元素,但硅提高韧性-脆性转变温度,固溶强化铁素体,使强度屈服点和硬度增加,使铁素体晶格扭曲,提高脆性,降低冲击韧性。

二、裂纹的预防措施

1、控制管模转速

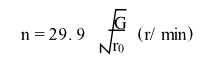

实际生产中,管模转速用以下经验公式计算:

式中:n---管模转速,r/min;

G---重力系数(离心铸造时,取G=30~50);

ro---铸件内半径,m。根据以上公式可确定不同管径管模转速的上、

下限,在此范围里适当降低管模转速。生产中通常以表2中转速数据为生产标准,基本可避免因管模转速不当引[起的裂纹。

2、控制流槽变形和机器的振动

流槽的弯曲或变形是由于受热不均匀造成,铸管浇铸用流槽细而长,浇铸期间易变形,为预防振动变.形,采取了以下措施:

1)将流槽托架由下托改为上部悬挂支撑,减少了流槽振动;

2)调整浇注小车限位位置和角度,避免流槽撞击管模;

3)减少主机振动,对DN400mm以下离心机,主要是保证机身托压轮径向跳动小于等于0.020mm,管模径跳小于等于0.030mm;.

4)修筑后的落槽表面光滑,与流槽自然承接,使铁水能够平稳地通过;

5)发生变形的流槽,用涂料涂刷矫正,具体方法为:流槽向上弯曲,底部多刷两侧少刷,流槽向下弯曲,底部少刷两侧多刷。

3、对退火炉前设备进行改造对“V"型槽进行改造,将深度变浅,坡度变小,

将轨道斜度由原来的7%改为4%o,减少由于坡度人造成管子较大的冲击力。

4、控制铁液化学成份

1)在高碳当量的前提下,采用“高碳低硅的原则”对化学成分进行控制,中频炉内碳含量4.15%以下不再加废钢降碳,碳含量在4.20%以上废钢加入量不超过7%,将球化后碳含量范围控制在3.85%~4.10%,硅含量控制在小8%~2.3%,可有效降低韧性-脆性转变温度,减少脆性,避免了在退火炉前轨道上滚动时碎裂或入炉时撞击“V"型槽产生纵裂纹。

2)减少铁液中氧硫和反球化元素的含量,将球化后残留镁量控制在0.045%以上,可有效预防球化不良;球化衰退为铁液无法在15分钟内浇注并凝固成铸态管,主要为球化包扇形包大小使用不当造成,针对每种规格铸管规范使用标准化扇形包,按铸管标准重量及拔管时间计算球化包内铁水量,具体计算结果及扇形包使用规格见表2,可防止由于铁液浇注时间过长弓|起的球化衰退。

3)为预防硅脆,随流孕育不易开启过早过量,避免局部高硅引|起裂纹或断裂。

以上就是关于球墨铸铁管出现裂纹的原因分析以及预防措施介绍了,希望可以帮助到大家。